为什么要用大型高频淬火设备低淬透性钢制造感应加热淬火的齿轮?低淬透性钢齿轮是怎样进行热处理的?

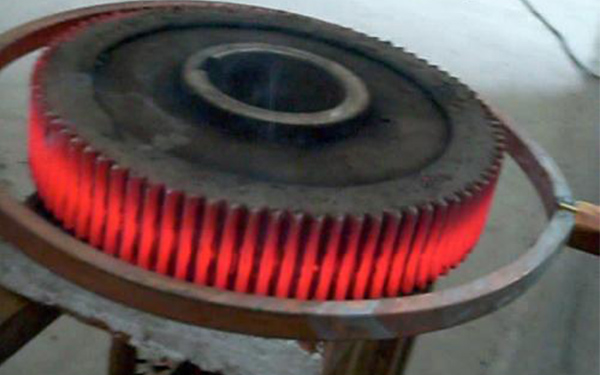

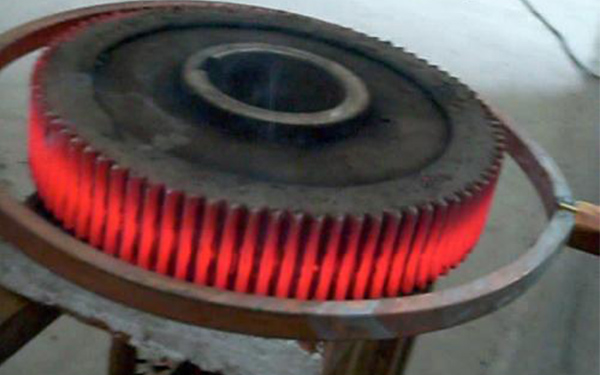

模数2.5~8的齿轮采用沿出沟感应加热表面淬火比较困难,而整圈感应加热淬火时,小是将整个轮齿淬透,就是只能淬到节圆以下约2/3齿高处,淬不到齿根。为了克服热处理工艺上的这种困难而研制了大型高频淬火设备低淬透性钢,目前较常用的低淬透性钢有三种,即5iTi,60Ti,70Ti。 低淬透性钢制造的齿轮处理程序如下:

1、预备热处理一般采用正火,按钢号采用的工艺是.55Ti的正火温度为830±10℃,60Ti的正火温度为810+10℃,70Ti的正火温度为810±10℃。要求硬度为156~229HB,晶粒度为5~8号,组织为珠光体加均匀分布的铁素体。

2、低淬透性钢齿轮的合适钢号和感应淬火频率的选择大致如次:

(1)3~4模数的齿轮推荐采用55T1钢,并采用30—40kHz高频感应淬火,

(2)5~6模数的齿轮推荐采用60Ti钢制造,并采用8kHz中频感应淬火,

(3)7~8模数的齿轮推荐采用60Ti钢制造,并采用4kHz中频感应淬火,

(4)9~l2模数齿轮推荐采用70Ti钢制造,并采用2.5kHz中频感应淬火。

大型高频淬火设备在生产中常因频率不匹配而难以实现沿齿廊的硬化层分布,为此可采取一些补救措施。一种是采用低的功率密度,间断加热,使齿根有足够的加热深度而齿顶又不过热;另一种方法是当加热到齿根接近淬火温度的瞬间,迅速接通自动附加电容,强化齿根加热,当加热深度达到要求时,立即淬冷。一般使用的功率密度为0.3~0.5kw/cm²。冷却速度要快,一般用水,也可以采用大型高频淬火设备≈014%的聚己烯醇水溶液淬冷(夏天选用0.08%~0.15%,冬天选用0.120h~0.18%)。液度大于0.2%时,容易在齿沟出现托氏体。淬冷液的压力为7×10Pa,单位面积流量不小于O.11L/cm²。

海德维10年专注大型高频淬火设备研发与生产,智能设备,一键式操作,高效便捷,设备可以提供返厂维修,终身享有设备技术升级服务。